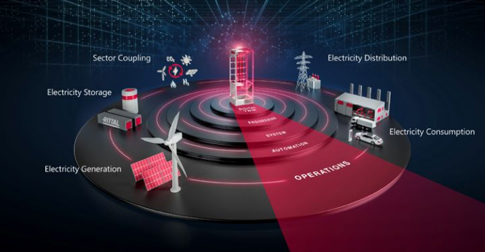

Las empresas del Friedhelm Loh Group debatieron con los asistentes a la feria las oportunidades concretas que pueden surgir en la transformación para los fabricantes de equipos de control y conmutación, el sector energético y los operadores de fábricas. “El principio fundamental de actuación es la industrialización de las cadenas de procesos en su totalidad con datos coherentes y software y hardware coordinados”, afirma Raphael Görner, Director de la Unidad de Negocio Energy & Power Solutions de Rittal. Esto puede apreciarse, por ejemplo, en las redes energéticas. A pesar de la escasez de mano de obra cualificada, la rapidez es esencial cuando se trata de construir nuevas infraestructuras. Rittal y Eplan debatieron en directo desde la feria el papel que desempeñan los gemelos digitales en la charla online “Energy Flash”. “Para que el flujo de trabajo digital sea eficaz, es necesario contar con datos de alta calidad desde el principio”, afirma Jan Oliver Kammesheidt, Director de Mercado Vertical de Energía de Eplan: “Nuestra experiencia con el alto grado de industrialización de la ingeniería mecánica demuestra su potencial. Queremos que estas ventajas sistémicas, incluida la ingeniería automatizada, sean aún más accesibles para el sector energético”.

Pionera en infraestructura de redes

Los asistentes a la feria pudieron ver la aplicación real mediante el ejemplo de una estación transformadora. Los operadores de redes necesitan un gran número de subestaciones y centros de transformación para distribuir electricidad de forma eficiente a los consumidores finales. La idea: Eplan ofrece un proyecto industrial completo conforme a las normas, incluida una lista de equipos típicos del sector. Solo hay que personalizarlo si es necesario. De este modo, se consigue una mayor rapidez gracias a la normalización desde la fase de ingeniería.

El registro de datos contiene también toda la información para la técnica de sistemas modulares de Rittal y para el procesamiento con máquinas de Rittal Automation Systems y Ehrt en el proceso posterior. El resultado: Mucho menos tiempo y costes, diseño acorde con las normas y un gemelo digital para las operaciones. “Estamos ampliando este principio de normalización con Eplan y Rittal como precursores de cada vez más aplicaciones”, explica Görner.

El cambio de rumbo de la eficiencia energética en la industria

Sin embargo, no solo hay que ampliar las redes y los sistemas energéticos para hacer posible la transición energética. La industria manufacturera, en concreto, también debe iniciar un cambio de rumbo en materia de eficiencia energética en sus empresas. Estas consumen casi el 45% de la electricidad de Alemania. Esto requiere, en primer lugar, un alto grado de coherencia en el uso de tecnologías de ahorro energético y, en segundo lugar, la reorganización de los procesos de fabricación en forma de producción inteligente para gestionarlos en función del factor energético.

“En el ámbito de las infraestructuras, queremos ayudar a nuestros clientes, sobre todo en la climatización de armarios, máquinas, soluciones informáticas y sistemas de almacenamiento de energía, para aprovechar el gran potencial de optimización”, afirma Lars Platzhoff, Director de la Unidad de Negocio Cooling Solutions de Rittal: “La tecnología de refrigeración de ahorro energético líder en el mercado es la base, pero también tenemos que simplificar la planificación, la configuración, la sustitución y el funcionamiento para nuestros clientes con el fin de que las tecnologías estén ampliamente disponibles”. Por ello, Rittal no solo se centra en la expansión de la tecnología de refrigeración Rittal Blue e+ con un ahorro energético de hasta el 75% para cada vez más aplicaciones, sino que también ofrece a los clientes asesoramiento y servicios integrales como análisis de eficiencia y cálculos del retorno de la inversión.

El software RiTherm fue una novedad presentada en la feria. La herramienta, que ya se ha instalado en la nube de Eplan, ayuda a los clientes a planificar la climatización de los sistemas de control y conmutación, incluida la verificación de la disipación térmica y la huella de CO2. Rittal consigue que incluso la tecnología aparentemente más sencilla sea inteligente: Los nuevos ventiladores con filtro Blue e+ suministran datos a través de la interfaz IoT de Rittal y proporcionan alertas de temperatura.

“También observamos un gran potencial de crecimiento en el ámbito de la refrigeración informática. Con el aumento de la densidad de potencia en los centros de datos, la refrigeración líquida directa desempeñará un papel cada vez más importante, también porque facilita la recuperación térmica”, afirma Platzhoff.

Del ahorro energético a la gestión mediante la producción inteligente

En las fábricas, la transformación debe ir más allá de la pura eficiencia energética de los sistemas. “Si ya no hay suficiente electricidad barata disponible en todo momento, los operadores de las fábricas también deben gestionar su producción en función de la disponibilidad y el precio de la energía”, explica Dieter Meuser, Director General de Soluciones Digitales de German Edge Cloud: “La base para ello es la flexibilidad de una plataforma digital universal como el ONCITE Digital Production System, que integra los datos de supervisión de la energía en la transparencia de la producción inteligente”. Para ello, es necesario conectarse a los centros de datos que hay junto a los productos y sistemas. Aquí es donde las filiales aportan su experiencia: Eplan y Rittal para el gemelo digital de los sistemas, Cideon para el gemelo de producto.