El Reto

Reducir pérdidas y tiempo de inactividad de las máquinas en las plantas de fabricación de plásticos.

La Solución

Utilizar MATLAB para desarrollar e implementar una aplicación de monitorización y mantenimiento predictivo que utiliza algoritmos de Machine Learning para predecir los fallos de las máquinas

Los Resultados

- Más de 50.000 euros de ahorro al año

- Prototipo finalizado en 6 meses

- Software de Producción funcionando 24/7

“El soporte del Equipo de Servicio de Consultoría de MathWorks es uno de los mejores que he visto; los consultores son rápidos y tienen un conocimiento excepcional. Ya hemos obtenido un retorno de la inversión positivo por el ahorro de costes, y ahora tenemos más presupuesto y tiempo para completar más proyectos de Machine Learning que proporcionarán beneficios similares.”

Dr. Michael Kohlert, Mondi

Mondi Gronau es uno de los principales fabricantes internacionales de productos de embalaje y papel. La planta de producción de plástico de la empresa suministra anualmente unos 18 millones de toneladas de productos de plástico y película fina. Los 900 trabajadores de la planta operan aproximadamente 60 máquinas de extrusión, impresión, pegado y bobinado de plástico 24 horas al día, 365 días al año.

Las averías de las máquinas que provocan tiempos de inactividad y desperdicio de materias primas cuestan a Mondi millones de euros cada mes. Para minimizar estos costes y maximizar la eficiencia de la planta, Mondi desarrolló una aplicación de monitorización del estado de las máquinas y mantenimiento predictivo. La aplicación utiliza estadísticas avanzadas y algoritmos de Machine Learning para identificar posibles problemas en las máquinas, lo que permite a los trabajadores tomar medidas correctivas y prevenir problemas graves.

Mondi desarrolló la aplicación en MATLAB® con el apoyo de los Servicios de Consultoría de MathWorks y del Prof. Dr.-Ing. Andreas König, titular de la Cátedra de Sistemas de Sensores Integrados (Departamento de Ingeniería Eléctrica e Ingeniería Informática de la Universidad Técnica de Kaiserslautern).

«Como empresa de fabricación no tenemos científicos de datos con experiencia en aprendizaje automático, pero MathWorks nos proporcionó las herramientas y los conocimientos técnicos que nos permitieron desarrollar un sistema de mantenimiento predictivo de la producción en cuestión de meses», afirma el Dr. Michael Kohlert, jefe de gestión de la información y automatización de procesos de Mondi.»

Una de las máquinas de producción de plástico de Mondi Gronau, que suministra anualmente unos 18 mill de toneladas de productos de plástico y película fina.

El Reto

Las máquinas de extrusión y otras que usa la planta de Mondi son grandes y complejas, ya que miden hasta 50 metros de largo y 15 metros de alto. Cada máquina está controlada por hasta cinco controladores lógicos programables (PLC), que registran la temperatura, la presión, la velocidad y otros parámetros de rendimiento de los sensores de la máquina. Cada máquina registra entre 300 y 400 valores de parámetros cada minuto, generando 7 Gigabytes de datos diarios.

Mondi se enfrentó a varios retos a la hora de utilizar estos datos para el mantenimiento predictivo. En primer lugar, el personal de la planta tenía poca experiencia en el análisis estadístico y el aprendizaje automático. Necesitaban evaluar una variedad de enfoques de aprendizaje automático para identificar cuál producía los resultados más precisos con sus datos. También tenían que desarrollar una aplicación que presentara los resultados de forma clara e inmediata a los operarios de las máquinas. Por último, tenían que empaquetar esta aplicación para su uso continuo en un entorno de producción.

La Solución

Mondi trabajó con los Servicios de Consultoría de MathWorks y el profesor Dr.-Ing. Andreas König para desarrollar e implementar un software de monitorización del estado y mantenimiento predictivo en MATLAB.

El equipo de Mondi había configurado previamente una base de datos Oracle® para recopilar datos de todas las máquinas de la planta a través de una red Ethernet. Utilizaron Database Toolbox™ para acceder a esta base de datos desde MATLAB.

A continuación, el equipo desarrolló scripts de MATLAB para limpiar los datos eliminando los valores atípicos e inválidos.

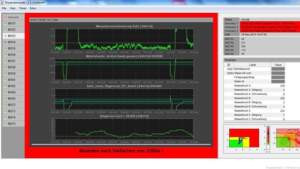

Desarrollaron una aplicación en MATLAB para consultar la base de datos y presentar los resultados gráficamente. Por ejemplo, un operador puede utilizar la interfaz de la aplicación para representar la presión medida por un sensor concreto durante un periodo de minutos, horas o semanas.

Para mejorar la aplicación, añadieron capacidades de control estadístico de procesos (SPC) que alertan a los operadores de los valores de los sensores que están fuera de los rangos normales de funcionamiento.

Utilizando Statistics and Machine Learning Toolbox™ y Deep Learning Toolbox™, los consultores de Mondi y MathWorks evaluaron varias técnicas de aprendizaje automático, incluidas las redes neuronales, k-vecinos más próximos, los árboles de decisión y las máquinas de vector soporte (SVM).

Para cada técnica, entrenaron un modelo de clasificación utilizando datos registrados de la máquina y luego probaron la capacidad del modelo para predecir los problemas de la máquina. Las pruebas mostraron que un modelo de árbol de decisión era el modelo más preciso para sus datos.

El equipo siguió mejorando la aplicación MATLAB actualizando la interfaz para incorporar las predicciones del modelo de aprendizaje automático. Estas predicciones permiten a los operadores de los equipos recibir avisos sobre posibles fallos antes de que se produzcan. A continuación, Mondi utilizó MATLAB Compiler™ para crear una versión ejecutable independiente de la aplicación, que ahora se utiliza en la producción de la planta.

Un interfaz de usuario basado en MATLAB permite a los operarios de los equipos recibir avisos sobre posibles fallos antes de que se produzcan

Los Resultados

- Más de 50.000 euros de ahorro al año. “Nuestro departamento de control financiero determinó que estamos ahorrando más de 50.000 euros al año gracias al uso de MATLAB para el mantenimiento predictivo», dice el Dr. Kohlert. «Ese total se basa en sólo ocho máquinas. Esperamos que se multiplique por lo menos por cuatro a medida que analicemos los datos de más máquinas.”

- Prototipo finalizado en 6 meses. “Con muchos consultores involucrados, se genera mucho debate, pero no se actúa», señala el Dr. Kohlert. «Los consultores de MathWorks empezaron directamente. Tuvimos las primeras pruebas en dos meses y un prototipo funcional en seis. El código MATLAB es fácil de entender, por lo que podemos hacer cambios rápidamente cuando sea necesario.”

- Software de Producción Funcionando 24/7.“Existe la idea errónea de que MATLAB es sólo para investigación o desarrollo,” dice el Dr. Kohlert. “Hacemos funcionar nuestras máquinas sin parar, incluso en Navidad, y confiamos en nuestro software de supervisión y mantenimiento predictivo basado en MATLAB para que funcione de forma continua y fiable en la producción.”